Dérouleurs sur mesure

Types de dérouleurs

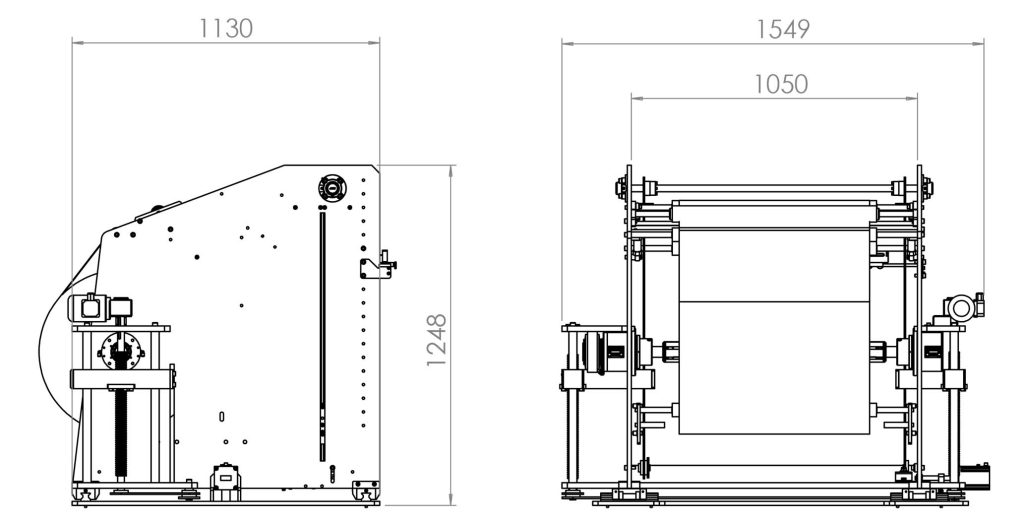

Dérouleurs à double support (Poids moyens-élevés des bobines) entre 150 et 1000kg.

Dérouleurs à support unique ou cantilever (Poids moyens-faibles des bobines) entre 0 et 150kg.

Informations techniques

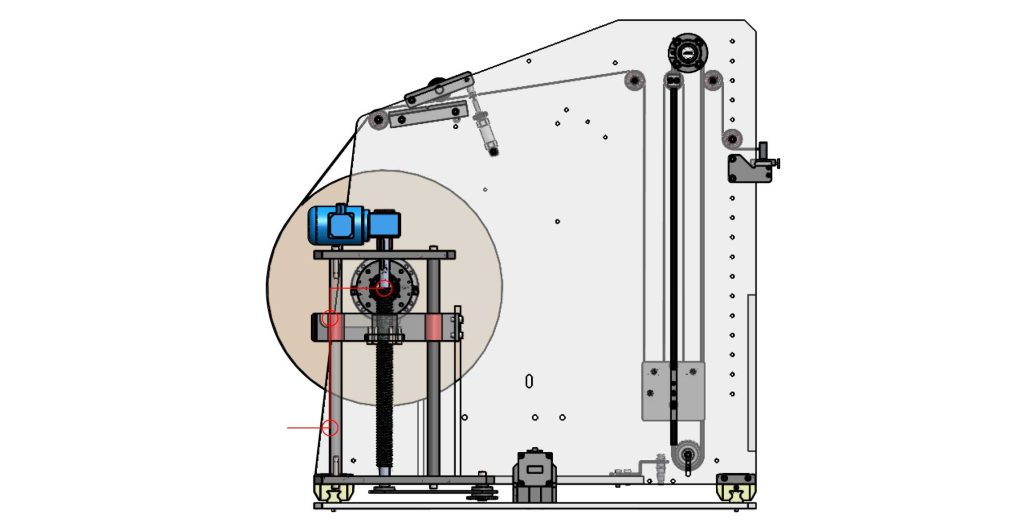

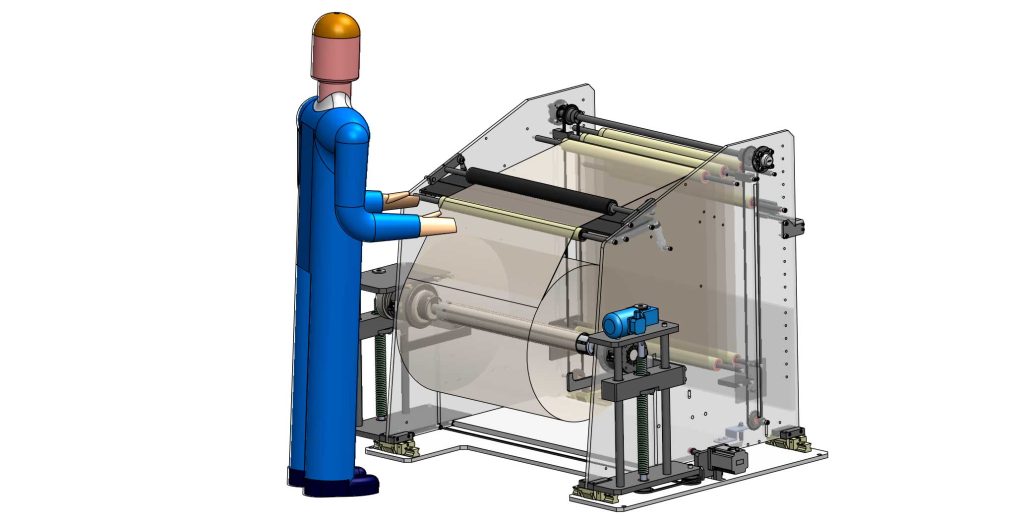

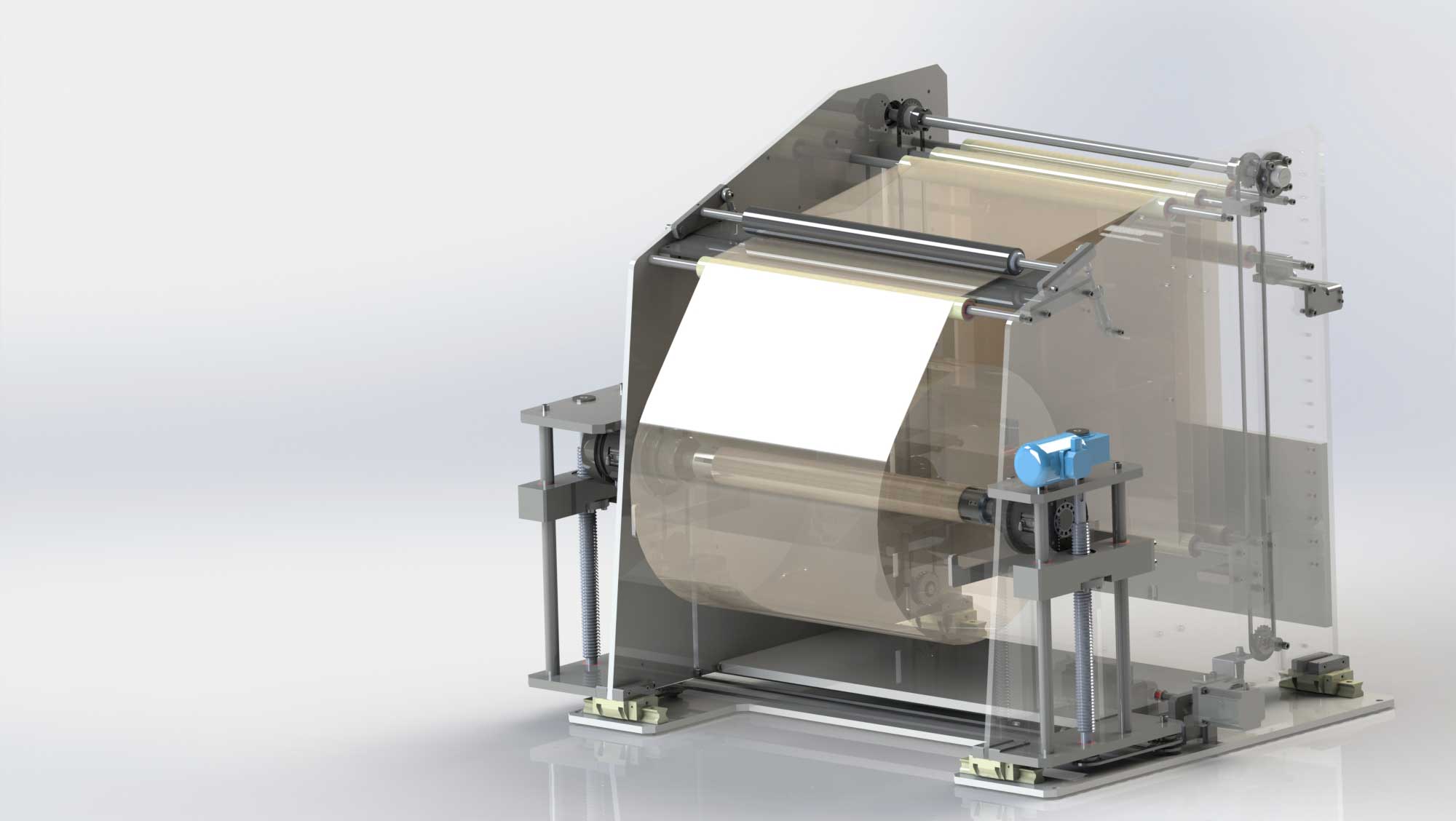

Chargement et déchargement de bobines

Notre élévateur de bobines a été conçu pour faciliter au maximum la manipulation des bobines, avec un système de double bras de support qui fonctionne par des vis sans fin, engrenées et positionnées de chaque côté des châssis du dérouleur. Cette structure permet à l’opérateur de charger et décharger les bobines de manière simple, efficace et totalement sécurisée. L’élévateur saisit l’arbre expansible avec la bobine depuis le sol et l’élève à la hauteur requise. Une fois à hauteur, la bobine est doucement déplacée le long des bras jusqu’aux supports de sécurité, où elle est prête pour l’opération. Ce système augmente la sécurité, réduit les efforts de l’opérateur et accélère les temps de changement, optimisant ainsi l’efficacité de chaque processus de production.

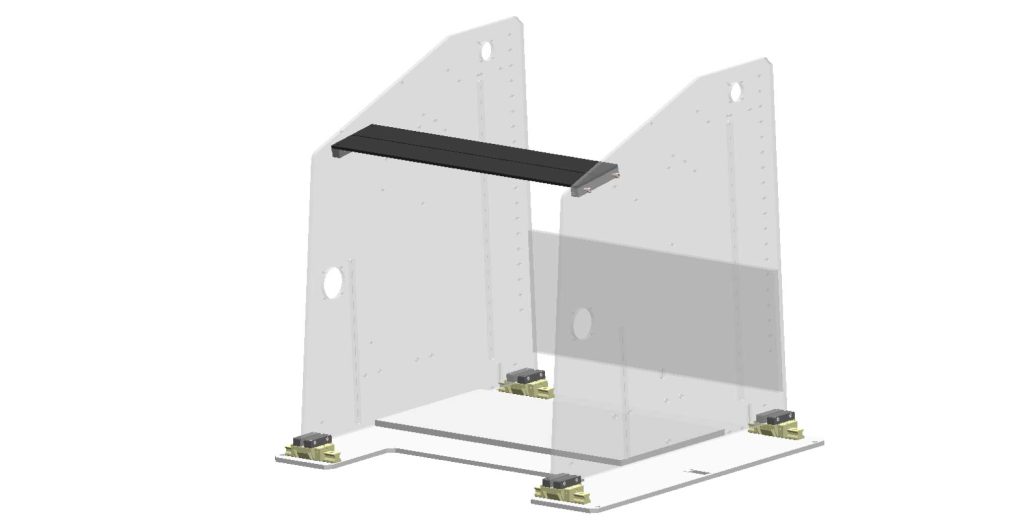

Filetage

Ce système est conçu pour rendre l’enfilage de la bande confortable et rapide. Les châssis disposent de fenêtres stratégiques pour faciliter l’accès et la manipulation de la bande, permettant une manipulation sans effort. De plus, le système intègre un mécanisme de levage et de verrouillage dans la partie mobile de la danseuse, permettant de la soulever et de la verrouiller en position pour l’enfilage sans avoir besoin de se pencher. Ce design réduit non seulement l’effort physique de l’opérateur, mais optimise également les temps de préparation et assure une posture ergonomique, améliorant l’efficacité et la sécurité à chaque étape du processus.

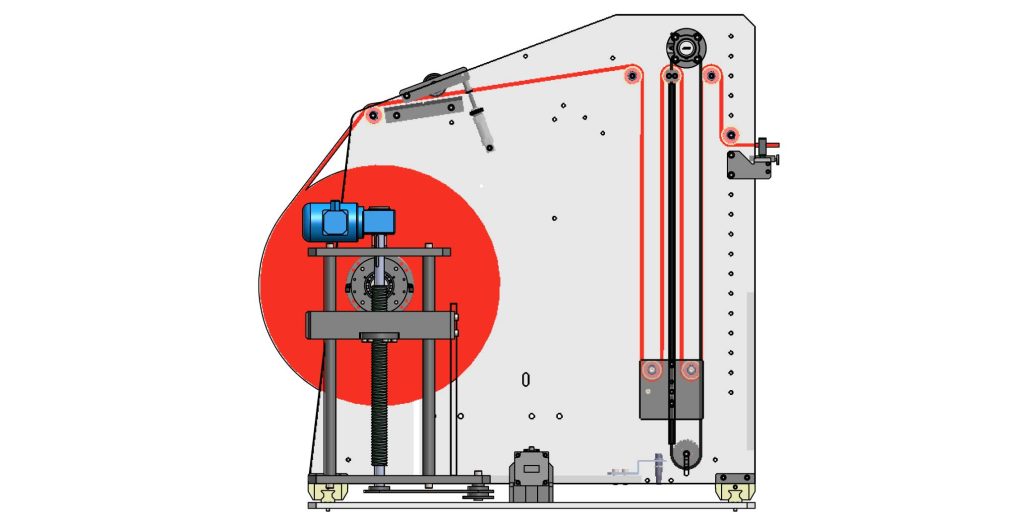

Alignement de bande

Notre alignement de bande, disponible en versions automatique et manuelle, est conçu pour garantir une position horizontale constante de la bande pendant le déroulement. Ce système avancé comprend un capteur de position horizontale, un servo de déplacement axial et des châssis mobiles avec une plage de réglage de ±50 mm, le tout coordonné par une électronique de contrôle haute précision. Le système ajuste en continu la position des châssis en fonction de l’emplacement exact de la bande, permettant un alignement précis et stable. Ce contrôle assure une qualité constante pendant le processus de déroulement, réduisant les désalignements et optimisant les performances de la ligne de production.

Contrôle de tension

Ce système de contrôle de tension automatique comprend une danseuse linéaire, un capteur de distance, une électronique de contrôle et un frein électromagnétique. La position de la danseuse est surveillée et ajustée à l’aide d’un algorithme P&D, qui régule la puissance du frein pour maintenir une tension constante de la bande et garantir un déroulement parfaitement stable.

JONCTION AUTOMATIQUE

Notre système de jonction automatique permet l’union sans interruption lors du déroulement, avec une option de jonction à registre pour un alignement parfait. La technologie de jonction à fond évite l’augmentation de l’épaisseur de la bande, garantissant une continuité sans altérations, essentielle pour des processus de haute précision et des phases de production ultérieures sans perturbations. Ce système réduit non seulement les pertes de matériau mais minimise également de manière significative les temps d’arrêt machine, idéal pour les lignes de haute production. C’est la solution parfaite pour ceux qui souhaitent optimiser au maximum leur processus et réduire la dépendance à l’intervention manuelle, permettant une automatisation robuste qui assure l’efficacité à chaque étape de la production.